Category Archives: TIN TỨC

CÔNG TY TNHH MASTERBATCH (VIỆT NAM) xin trân trọng thông báo lịch nghỉ tết Dương lịch của chúng tôi:

Bắt đầu từ ngày 01/01/2021 đến hết ngày 03/01/2021.

Chúng tôi sẽ quay trở lại vào ngày 04/01/2021.

Xin kính chúc Quý khách hàng và toàn thể cán bộ công nhân viên, một mùa giáng sinh an lành, hạnh phúc và năm mới tràn đầy niềm vui.

Phần trở nên cứng hơn khi nó nguội trong khuôn. Ngay cả một vật liệu cứng về cơ bản có thể được đẩy ra khỏi khuôn thành công nếu chức năng này được thực hiện trong khi bộ phận vẫn còn mềm.

Tuy nhiên, bộ phận này cũng phải đủ cứng để chịu được lực đẩy mà không bị biến dạng vĩnh viễn.

Điểm mà nắp đủ mát để đẩy ra, nhưng đủ ấm để tách lõi ra, sẽ thay đổi tùy theo phương thức đẩy được sử dụng.

Chân vòi phun cung cấp các lực rất cục bộ ở đáy của nắp. Một tấm đẩy tạo ra một lực đẩy được phân bố đồng đều trên đáy của nắp. Do đó, nắp có thể được đẩy ra trong điều kiện mềm hơn bằng cách sử dụng một tấm thoát.

Điều đó dẫn đến việc giảm chu kỳ theo đơn đặt hàng là 30%, tuy nhiên, tấm tước làm tăng chi phí đáng kể cho dụng cụ.

Lực cần thiết để đẩy bộ phận ra cũng có thể đạt được thông qua việc sử dụng các ren ngắt trên nắp chai. Bằng cách phá vỡ tính liên tục của chỉ, lượng vật liệu phải được kéo căng để cho phép tháo nắp ra khỏi khuôn sẽ giảm đáng kể.

Yếu tố quyết định độ sâu của một sợi chỉ là tốc độ biến dạng của nó.

Tiếp tục đến Nghiên cứu điển hình về nắp chai

Nắp chai sẽ được cho rằng nó phải được làm bằng acrylic vì lý do ngoại hình vì loại polymer này có thể cung cấp độ bóng rất cao.

Acrylic là một loại nhựa nhiệt dẻo vô định hình với tỷ lệ biến dạng rất thấp. Trong trường hợp này, quá khó để cho phép bộ phận bị tách ra khỏi khuôn. Do đó, cần phải tháo nắp ra khỏi lõi của khuôn.

Những thách thức để loại bỏ phần cốt lõi

Để tháo bộ phận ra khỏi lõi, phải sử dụng cơ chế tháo xoắn. Có một số cách để giải quyết vấn đề này, tuy nhiên, tất cả chúng đều phải chịu thêm chi phí đáng kể.

Hơn nữa, không gian cần thiết cho cơ cấu giới hạn số lượng lỗ có thể được đặt trong đế khuôn. Nếu các tấm của máy đúc có đủ không gian, có thể sử dụng đế khuôn lớn hơn. Tuy nhiên, nếu khuôn đã có kích thước đến giới hạn của trục cuốn, thì số lượng hốc sẽ cần phải giảm đi hoặc sẽ cần một máy đúc lớn hơn.

Dù bằng cách nào, sẽ có ít nắp chai được sản xuất hơn với mỗi chu kỳ đúc và chi phí máy móc cho mỗi nắp sẽ tăng lên, do đó làm giảm hiệu quả sản xuất.

Chi phí máy cũng sẽ tăng lên do chu kỳ dài hơn cần thiết theo thời gian cần thiết để cơ cấu tháo vít hoạt động. Do đó, nắp được sản xuất trong khuôn không vặn sẽ luôn có mức tăng chi phí máy lớn hơn so với nắp được tháo ra khỏi lõi — tất cả các phần tử khác đều bằng nhau.

Một giải pháp cho số lượng sản xuất thấp hơn

Có một phương pháp khác để sản xuất các sợi chỉ bên trong quá cứng để có thể tách ra khỏi khuôn. Điều đó liên quan đến một cơ chế cốt lõi bị sụp đổ.

Những “lõi thu gọn” như vậy đã được cấp bằng sáng chế và có thêm chi phí cho cơ chế này. Các khuôn sử dụng các lõi này có chu kỳ gần như nhanh như khuôn tấm thoát y và các cơ chế yêu cầu một lượng không gian bổ sung vừa phải.

Tuy nhiên, các loại khuôn này được báo cáo là có chi phí bảo trì cao hơn các loại khuôn khác và thường được coi là giải pháp cho các ứng dụng có số lượng sản xuất thấp hơn.

Tóm lại, các chi tiết của thiết kế bộ phận phụ thuộc vào các quyết định đạt được nói chung. Rõ ràng, thiết kế chỉ sẽ phụ thuộc vào việc xác định xem nắp có được xoay hoặc lột bỏ lõi hay không hoặc lõi có thể thu gọn được sử dụng để thay thế hay không. Khi ngoại hình quan trọng hơn hiệu quả tạo khuôn, yêu cầu thẩm mỹ có thể là yếu tố quyết định.

Màu của nhựa là một trong những tính năng quan trọng nhất trong ngành sản xuất nhựa, nhà sản xuất hợp chất hoặc nhà chế tạo các bộ phận có thể truyền đạt cho sản phẩm của họ. Nó không chỉ cung cấp các đặc tính ngoại hình mong muốn giúp sản phẩm bắt mắt hơn mà còn có thể nâng cao một số đặc tính khác, chẳng hạn như tính ổn định đối với tia UV. Ngoài ra, nhuộm màu thường giúp loại bỏ sự cần thiết của một bước sơn riêng biệt, không theo dòng. Do đó có thể giảm chi phí sản xuất tổng thể.

Tuy nhiên, một khi hệ thống màu được kết hợp vào hỗn hợp nhựa, nó sẽ trở thành một phần không thể thiếu của vật liệu và có thể thay đổi tính chất kỹ thuật, hiệu suất và xử lý theo những cách không được xem xét trong quá trình thiết kế và xây dựng vật liệu mới.

Nhiệm vụ này thậm chí còn quan trọng hơn trong trường hợp hỗn hợp polyme và hợp kim hiệu suất cao, mà các đặc tính kỹ thuật và hiệu suất được đánh giá cao thường nhạy cảm với những thay đổi thành phần nhỏ.

CÁC LOẠI MÀU SẮC CHÍNH

Chất tạo màu được sử dụng trong nhựa được chia thành hai loại rất rộng: bột màu và thuốc nhuộm. Chất màu được định nghĩa là chất màu không hòa tan trong chất nền nhựa được quan tâm, trong khi thuốc nhuộm là chất màu đi vào dung dịch. Do đó, sắc tố cư trú như một pha riêng biệt.

BỘT MÀU

Các chất màu vô cơ là các muối và oxit kim loại có thể truyền màu cho chất nền. Hầu hết các chất màu này có kích thước hạt trung bình khoảng 0,2-1,0 micron. Các nhà sản xuất rất nỗ lực để loại bỏ các chất kết tụ có kích thước hạt trên 5 micron.

Với một vài trường hợp ngoại lệ, bột màu vô cơ là nguyên liệu thô rẻ tiền. Do độ bền màu tương đối thấp nên chúng không phải lúc nào cũng có giá trị tốt nhất.

Một số đặc tính tốt mà nhiều chất màu vô cơ có chung là:

- Dễ phân tán (cần làm tương đối ít để phá vỡ sắc tố, phủ nó bằng nhựa, và phân phối nó một cách đồng nhất);

- Chịu nhiệt và thời tiết tốt;

Hãy lưu ý điều này: BÁN NHỰA MÀU! Nếu bạn muốn hợp kim hoặc hỗn hợp nhựa nhiệt dẻo hiệu suất cao mới tiếp cận được nhiều thị trường người dùng cuối thích hợp nhất, bạn phải có khả năng tạo màu cho nó theo cách hiệu quả về chi phí mà không làm tổn hại đến các đặc tính hoạt động của nó.

Các rào cản đối với việc tô màu hiệu quả về chi phí bao gồm:

• Màu sắc và độ mờ vốn có của vật liệu;

• Tương kỵ hóa học với một hoặc nhiều thành phần polyme hoặc chất tương hợp;

• Không tương thích vật lý với một hoặc nhiều thành phần cao phân tử (nhiều vật liệu sẽ không chấp nhận thuốc nhuộm về mặt vật lý, ví dụ);

• Yêu cầu nghiêm ngặt về độ ổn định nhiệt và / hoặc thời tiết. Trong số những rào cản này, rào cản bị bỏ qua nhiều nhất là rào cản đầu tiên.

Nhiều vật liệu nhựa nhiệt dẻo mới xuất hiện trên thị trường là hỗn hợp và hợp kim được thiết kế đặc biệt để cung cấp sự kết hợp các đặc tính của các polyme riêng lẻ.

Thường thì những vật liệu này kết hợp các polyme tinh thể và vô định hình với một chất điều chỉnh tác động. Sản phẩm của những cuộc hôn nhân này thường chứa một mê cung các ranh giới pha dẫn đến sự tán xạ ánh sáng (độ sánh sữa) tương đương với 0,5% titanium dioxide.

Thu được các màu sắc cao (ví dụ, một số màu mã điện hoặc thậm chí là màu đen tuyền) với sự hiện diện của độ sữa vốn có này trở thành một đề xuất đắt tiền. Thường thì quá nhiều màu sắc phải được thêm vào công thức vật liệu khiến các đặc tính quan trọng của vật liệu bị ảnh hưởng – một yếu tố gấp đôi, chi phí và hiệu suất.

Có 4 yếu tố nguyên tắc để tạo ra một sản phẩm nhựa thành công: lựa chọn vật liệu, thiết kế bộ phận, dụng cụ và chế biến. Thông thường, các nhà thiết kế sản phẩm là những nhà thiết kế bộ phận hiệu quả nhưng có kiến thức hạn chế về các lĩnh vực khác.

Điều này dẫn đến các sản phẩm đắt hơn mức cần thiết và khó sản xuất – cũng làm tăng chi phí.

Nhiều công ty đã giải quyết vấn đề này thông qua việc sử dụng các nhóm thiết kế đa ngành. Tuy nhiên, các thành viên trong nhóm báo cáo rằng các nhóm như vậy có thể bị rối loạn hoạt động, thường là do lịch trình của các thành viên trong nhóm khó đồng bộ hóa hoặc thiếu các kỹ năng cần thiết.

Lý tưởng nhất, người thiết kế bộ phận sẽ biết đủ về những lĩnh vực khác này để có thể thiết kế theo ý họ. Tình huống không tưởng đó có thể tạo ra ưu điểm cuối cùng trong thiết kế sản phẩm hiệu quả — phương pháp thiết kế toàn diện.

Ví dụ về nắp chai.

Đóng một cái chai

Một ví dụ của kiểu suy nghĩ này là trường hợp đóng nắp lọ đựng mỹ phẩm. Để bảo vệ nội dung bên trong, việc đóng phải niêm phong phần mở.

Thông thường, con dấu đó được tạo ra bằng một vòng đệm hoặc lớp lót được kẹp lại bằng lực do ren vít cung cấp, do đó tạo ra thứ thường được gọi là nắp chai.

Lựa chọn quy trình được đơn giản hóa bởi vì quy trình lựa chọn cho hầu hết các ứng dụng nắp chai là ép phun.

Đúc nén và đúc truyền là những khả năng, tuy nhiên, chúng chậm hơn so với ép phun và hiếm khi được sử dụng cho vật liệu nhựa nhiệt dẻo. Do đó, chúng sẽ chỉ được xem xét nếu vật liệu được lựa chọn hóa ra là một cái phích.

Ví dụ về nắp chai mỹ phẩm

Trong trường hợp nắp chai mỹ phẩm, nhiệt độ khắc nghiệt nhất mà nó có thể gặp phải sẽ được vận chuyển hoặc rửa trước khi sử dụng. Điều này giới hạn phạm vi mà hầu hết các loại nhựa nhiệt dẻo có thể sử dụng được mà không bị biến dạng.

Tuy nhiên, sự giãn nở nhiệt sẽ cần phải được xem xét vì nắp không thể nới lỏng đủ để phá vỡ niêm phong ở nhiệt độ cao và cũng không đủ co lại để nứt ở nhiệt độ thấp.

Hơn nữa, nó không được hỏng do sự thư giãn căng thẳng theo thời gian cũng như không truyền mùi của chính nó vào bên trong. Đối với ứng dụng mỹ phẩm, cũng có thể có yêu cầu về bề mặt có độ bóng cao.

Quan trọng nhất, nó phải chịu được sự tấn công hóa học của các chất bên trong. Trong khi các nhà sản xuất nhựa thông thường thực hiện các thử nghiệm hạn chế về khả năng chống lại các hợp chất hóa học khác nhau, họ không thể làm điều này khi thành phần của chất tiếp xúc là bí mật, chẳng hạn như với mỹ phẩm.

Nhà sản xuất dự kiến sẽ tiến hành các thử nghiệm như vậy một cách riêng tư.

Có một yếu tố khác về lựa chọn vật liệu cho nắp chai liên quan đến các nguyên tắc chế tạo và chế tạo công cụ. Nó xuất phát từ thực tế là phải đưa ra quyết định xem các chủ đề sẽ được tách ra khỏi lõi, tắt lõi hoặc lõi được thu gọn để cho phép đẩy ra.

Công cụ cho trước đây sẽ ít tốn kém hơn và khuôn sẽ hoạt động với tốc độ nhanh hơn nhiều. Tuy nhiên, vật liệu phải là vật liệu đủ dẻo để tách khỏi khuôn, nhưng đủ cứng để thực hiện các chức năng khác của nó.

Vấn đề được tạo ra bởi thực tế là sự hình thành của một sợi tạo ra nhựa tại một điểm bên trong đường kính lớn nhất của lõi cứng như thể hiện trong hình dưới đây

Khi lực đẩy đẩy lên đế của nắp để lấy nó ra khỏi lõi, nó phải đủ linh hoạt để mở rộng ra khỏi lõi như minh họa bên dưới

Bền màu là một trong những yêu cầu khắt khe của vật liệu nhựa. Tuy nhiên, bản chất của bất kì một loại màu nào cũng đều có ‘tuổi thọ’ và tuổi thọ này lại phụ thuộc rất nhiều vào tác động của các yếu tố thời tiết như ánh sáng mặt trời, mưa và sương. Do đó, sau một khoảng thời gian sử dụng nhất định thì vật liệu nhựa sẽ bị bay màu, các tính chất cơ, lý sẽ suy giảm dẫn đến vật liệu bị giòn và gẫy. Để đánh giá một cách chính xác nhất độ bền màu của nguyên liệu đầu vào cũng như thành phẩm hạt nhựa màu và hạt kháng UV nhằm cung cấp cho khách hàng những con số chính xác nhất về chất lượng sản phẩm, công ty TNHH Masterbatch Việt Nam đã đầu tư cho bộ phận Lab & QC ‘Thiết bị kiểm tra độ bền với thời tiết QUV-QUV/se’.

Thông số kỹ thuật

- Model: QUV/se

- Nhiệt độ hiển thị (°C)

+ Nhiệt độ chu kỳ ánh sáng: 45-80

+ Nhiệt độ chu kỳ ngưng tụ: 40-60

- Diện tích tiếp xúc với mẫu vật: 20 x 50 cm (2x mỗi mặt). Tổng 4000 cm2

- Công suất chứa mẫu: 48 mẫu (75 x 150 mm)

- Áp suất nước vào: 2-5.5 bar (2-80 psi)

- Độ tinh khiết của nước đầu vào: Nước máy

- Mức độ tiêu thụ nước ngưng tụ 5 lít/ngày

- Đèn UV huỳnh quang – 40W: 8 cái (12 x 121 cm)

- Hướng đặt mẫu vật: 75° (theo phương ngang)

- Kích thước bên ngoài (w x h x d) 137 x 135 x 53 cm (54 x 53 x 21 in)

- Khối lượng: 136 kg (300 lbs)

- Yêu cầu về điện: 120V ± 10%, 1- Φ, 60 Hz, 16A ; 230V ± 10%, 1- Φ, 50/60 Hz, 8A

Trong vài ngày hoặc vài tuần, máy QUV có thể tái tạo thiệt hại xảy ra trong nhiều tháng hoặc nhiều năm ngoài trời do ánh sáng mặt trời, mưa và sương gây ra trên vật liệu. Để mô phỏng thời tiết ngoài trời, máy QUV cho các vật liệu tiếp xúc tia UV và độ ẩm ở nhiệt độ cao ở các chu kỳ xen kẽ được kiểm soát. Thiết bị này mô phỏng các ảnh hưởng của ánh sáng mặt trời bằng cách sử dụng các bóng đèn UV huỳnh quang đặc biệt; mô phỏng ảnh hưởng của thời tiết khi có các điều kiện sương mù, mưa có độ ẩm ngưng tụ.

Các chất chống chặn làm nhám bề mặt của màng để tạo hiệu ứng giãn cách.

Kết dính là tình huống không mong muốn khi sử dụng màng LLDPE và LDPE.

Các chất phụ gia chống trượt như các nguyên liệu nhựa khác được nấu chảy trực tiếp vào nhựa nhiệt dẻo.

Do đó, một phụ gia chống chặn được phát triển để tạo độ nhám bề mặt nhẹ. Bằng cách làm như vậy, phụ gia ngăn chặn bộ phim dính vào chính nó.

Các mặt hàng sử dụng hàng ngày như túi tạp hóa, túi vận chuyển và rất nhiều ứng dụng đóng gói đang kết hợp các chất chống dính và chất trượt vào màng PE.

LLDPE và LDPE là 2 polyme phổ biến nhất được ép thành màng. HDPE cũng phổ biến, nhưng nó đang được sử dụng ít hơn LLDPE và LDPE.

Tại sao sử dụng nhựa PE trong bao bì phim?

Vâng, đơn giản là vì nhựa PE có chi phí và trọng lượng thấp, độ dẻo dai cao và có nhiều đặc tính quang học.

4 tiêu chí được sử dụng trong việc lựa chọn một tác nhân chống khóa, như thể hiện trong infographic dưới đây:

4 tiêu chí để chọn đại lý kháng sinh

Các vật liệu vô cơ thống trị thị trường đại lý chống khóa.

Bốn loại tác nhân chống khóa chính là:

- Diatomaceous earth

- Talc

- Calcium carbonate

- Synthetic silicas and silicates

Phần lớn các nhà cung cấp phụ gia vô cơ cung cấp cho thị trường các chất độn và chất mở rộng là sản phẩm phụ gia chính của họ. Những chất phụ gia này cũng có thể được sử dụng làm chất chống dính trong màng PE. Tuy nhiên, chỉ có một vài nhà cung cấp phụ và mở rộng quảng bá sản phẩm của họ cho mục đích sử dụng cuối cùng này.

Đại lý trượt.

Các tác nhân trượt hoặc phụ gia trượt là các thuật ngữ được sử dụng bởi ngành công nghiệp cho các bộ điều biến đó làm giảm hệ số ma sát trên bề mặt thành phẩm.

Các tác nhân trượt có thể cải thiện đáng kể chất lượng xử lý của polyolefin và, ở mức độ thấp hơn, PVC, trong các ứng dụng phim và túi. Chúng giúp tăng tốc độ sản xuất phim và đảm bảo chất lượng sản phẩm cuối cùng.

Amit axit béo, loại hóa chất chính được sử dụng làm chất chống trượt, tương tự như chất chống tĩnh điện di chuyển và một số chất bôi trơn có phân tử có cả phần cực và phần không phân cực.

Các chất phụ gia này di chuyển lên bề mặt và tạo thành một lớp phân tử rất mỏng làm giảm ma sát bề mặt.

Các tác nhân trượt thường được sử dụng trong các ứng dụng mà việc bôi trơn bề mặt được mong muốn trong hoặc ngay sau khi xử lý. Để thực hiện điều này, các vật liệu phải nhanh chóng lộ ra bề mặt của bộ phim.

Để hoạt động đúng, họ chỉ nên hạn chế khả năng tương thích với nhựa. Các tác nhân trượt, ngoài việc giảm ma sát bề mặt, cũng có thể truyền đạt các đặc điểm sau:

Điện trở bề mặt thấp hơn (tính chất chống tĩnh điện)

Giảm độ nhớt nóng chảy

Tách khuôn

Chất chống trượt thường được gọi là chất bôi trơn. Tuy nhiên, không nên nhầm lẫn với chất bôi trơn đóng vai trò là chất hỗ trợ chế biến.

Trong khi hầu hết các chất chống trượt có thể được sử dụng làm chất bôi trơn, nhiều chất bôi trơn không thể được sử dụng làm chất chống trượt vì chúng không luôn luôn hoạt động bên ngoài.

Các loại đại lý trượt chính bao gồm:

Amit axit béo (chủ yếu là erucamide và oleamide s Este axit béo

Kim loại stearates

Sáp

Hỗn hợp amide độc quyền

Các tác nhân chống khóa và trượt có thể được kết hợp với nhau bằng cách sử dụng các masterbatch kết hợp giúp cho máy đùn phim kiểm soát công thức tốt hơn.

Phụ gia chống cháy là một loại đặc biệt trong số các chất phụ gia nhựa, ở chỗ chúng đều được tạo ra bởi các quy định, yêu cầu nghiêm ngặt về độ an toàn. Chúng đắt tiền và làm giảm tính chất vật lý của nhựa mà chúng được sử dụng.

Chống cháy trong các vật dụng sử dụng hàng ngày

Ứng dụng chống cháy

Mặt khác, các mối quan tâm về môi trường và độc tính hiện nay có các cơ quan quản lý đang xem xét các chất chống cháy tổng hợp là halogen và antimon đã được phát triển trong những năm qua. Bất kỳ quy định nào giới hạn việc sử dụng các sản phẩm đó sẽ một lần nữa thay đổi ngành công nghiệp và buộc các nhà sản xuất phải phát triển một thế hệ sản phẩm mới.

Tổng quan về chống cháy

Phụ gia chống cháy cho nhựa là vật liệu an toàn thiết yếu. Các ngành công nghiệp vận chuyển, xây dựng, thiết bị và điện tử sử dụng chất chống cháy trong nhựa để ngăn ngừa thương tích hoặc tử vong của con người và để bảo vệ tài sản khỏi thiệt hại do hỏa hoạn.

Về cơ bản, chất chống cháy làm giảm dễ dàng phát sinh khói lửa và tốc độ cháy của nhựa. Chất chống cháy có thể là chất hữu cơ hoặc vô cơ trong thành phần và thường chứa vật liệu brom, clo, phốt pho, antimon hoặc nhôm.

Các sản phẩm có thể được phân loại thêm là phản ứng hoặc phụ gia. Chất chống cháy phản ứng liên kết hóa học với nhựa chủ. Các loại phụ gia được trộn vật lý với nhựa và không liên kết hóa học với polymer.

Chất chống cháy được sử dụng ở mức tải từ một vài phần trăm đến hơn 60% tổng trọng lượng của nhựa được xử lý. Chúng thường làm suy giảm các tính chất vật lý vốn có của polymer, một số loại nhiều hơn đáng kể so với các loại khác.

Các công thức và hợp chất nhựa phải chọn chất chống cháy phù hợp cả về mặt vật lý và kinh tế cho các hệ nhựa cụ thể và các ứng dụng dự định.

Người ta thường tạo ra các loại nhựa có nhiều loại chống cháy, điển hình là chất chống cháy chính cộng với chất tổng hợp như antimon oxit, để tăng cường hiệu quả chống cháy tổng thể với chi phí thấp nhất. Hàng trăm hệ thống chống cháy khác nhau được sử dụng bởi ngành nhựa vì những thực hành xây dựng này.

Lực lượng lái xe

Ngoài nhu cầu về chi phí và hiệu suất, thị trường nhựa cho chất chống cháy được điều khiển bởi một số lực lượng cạnh tranh khác nhau, từ luật pháp về tiêu chuẩn lửa và quy định độc tính đến tình hình giá cả, hiệu suất và các yếu tố thị trường khác.

Những yếu tố kết hợp này gần đây đã dẫn đến sự thay đổi đáng kể về nhu cầu đối với các loại chất chống cháy chính.

Hơn nữa, một số lượng lớn chất chống cháy mới đã xuất hiện, được thiết kế cho cả thị trường ngách truyền thống và đặc sản.

Các vụ mua lại, liên doanh và liên minh gần đây của các nhà sản xuất chống cháy cũng đã tạo ra sự thay đổi liên tục trong thị trường này. Khu vực hoạt động lớn nhất là trong các chất làm chậm cháy không halogen vì những lo ngại về môi trường liên quan đến các sản phẩm dựa trên halogen.

Cuối cùng, sự cần thiết và thị trường tồn tại đối với các phương pháp tiếp cận không halogen đối với việc chống cháy nhựa. Tất cả các công ty chống cháy lớn, bao gồm cả những công ty sản xuất các loại halogen, đang làm việc trong khu vực.

Các sản phẩm chống cháy không có halogen tồn tại, nhưng khách hàng không muốn hy sinh lợi thế về chi phí / hiệu suất của các sản phẩm brôm. Phosphate hữu cơ, phốt pho vô cơ, muối melamine và phương pháp hydrat kim loại vô cơ dường như là những hướng chính được theo dõi để phát triển các lựa chọn thay thế không halogen.

MTB có 2 loại Hợp chất chống cháy ABS:

Không halogen

Có halogen

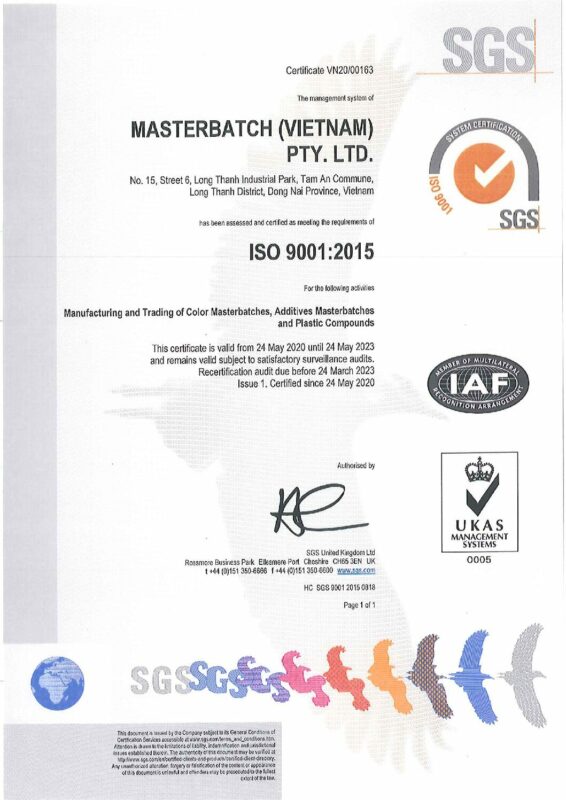

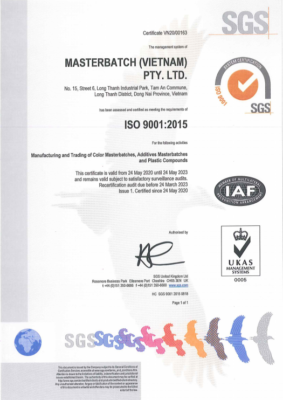

Sau 16 năm hoạt động, Công ty TNHH Masterbatch (Việt Nam) đã nỗ lực không ngừng nghỉ để nâng cao chất lượng sản phẩm, trình độ cán bộ / công nhân viên cũng như cải tiến máy móc, thiết bị và quy trình sản xuất. Tất cả nhằm mang đến những sản phẩm tốt nhất, đạt yêu cầu và gia tăng sự hài lòng của khách hàng dành cho Công ty.

Masterbatch (Việt Nam) đã ghi dấu những thành tựu, khẳng định vị thế trong ngành sản xuất nhựa nói chung và ngành phụ gia nhựa nói riêng. Masterbatch mong muốn có thể tiếp tục nâng cao sức ảnh hưởng của thương hiệu, đạt được niềm tin cao nhất của khách hàng đối với các sản phẩm mà Chúng tôi cung cấp.

Hình ảnh Công ty Masterbatch (Việt Nam)

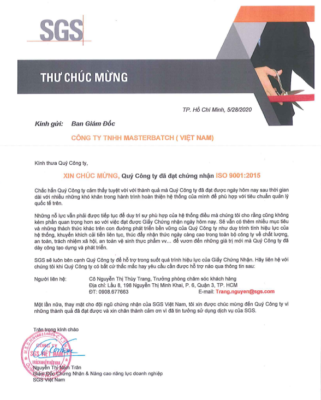

Chính vì những lí do đó, Công ty TNHH Masterbatch (Việt Nam) đã tham gia chương trình kiểm định chất lượng ISO 9001:2015. Chứng chỉ ISO 9001:2015 là một tiêu chuẩn về Hệ thống quản lý chất lượng do Tổ chức Tiêu chuẩn hóa Quốc tế phát triển và ban ngày năm 2015. Masterbatch (Việt Nam) mong muốn thông qua chứng chỉ trên, có thể khẳng định với khách hàng là các tổ chức, cá nhân, Masterbatch có đầy đủ điều kiện để hoàn thành tất cả các yêu cầu của khách hàng với chất lượng tốt nhất.

Các mẫu sản phẩm được sử dụng trong thời gian tham gia kiểm định Chứng nhận ISO

Ngày 28 tháng 05 năm 2020, Công ty TNHH Masterbatch (Việt Nam) hân hoan đón nhận Chứng nhận ISO 9001:2015 sau khi đã hoàn thành tất cả các yêu cầu từ Tổ chức kiểm định.

Công ty TNHH Masterbatch (Việt Nam) xin chân thành cảm ơn những đóng góp, nỗ lực của tập thể cán bộ, công nhân viên đã đồng hành cùng Ban giám đốc trong suốt thời gian vừa qua.

Masterbatch (Việt Nam) sẽ nỗ lực hơn nữa, khắc phục những yếu điểm và phát huy những thế mạnh hiện có để đạt thêm nhiều thành tựu, dấu ấn trong tương lai.

Bao bì là nơi tiêu thụ, sử dụng phụ gia hạt nhựa lớn nhất.

Sản lượng của bao bì nhựa phụ thuộc rất nhiều vào dân số, thu nhập trung bình của người dân và chi tiêu.

Chúng tôi cần bao bì nhựa chủ yếu cho ngành công nghiệp thực phẩm và đồ uống. Do đó, sự gia tăng dân số và thu nhập trung bình sẽ có tác động tích cực đến nhu cầu của bao bì nhựa cũng như phụ gia.

Ngành bao bì

Thị trường nước ngoài

Châu Á có sự tăng trưởng nhanh chóng trong việc tiêu thụ bao bì nhựa.

Lý do đầu tiên là châu Á có tỷ lệ dân số cao nhất và phát triển nhất. Các nhà nghiên cứu dự báo rằng châu Á sẽ đạt 4,3 tỷ người vào năm 2022. Hơn nữa, tốc độ tăng dân số và tốc độ tăng trưởng GDP là tỷ lệ vàng Vàng và đáng mơ ước.

Bên cạnh đó, Châu Âu và Bắc Mỹ tiêu thụ bao bì nhựa rất nhiều. Trong khi 2 vùng đó có mật độ dân số khá thấp, họ có nguồn thu nhập tốt và thói quen tiêu dùng bao bì nhựa đã được thiết lập từ lâu (kể từ năm 1950).

Bao bì đa dụng chiếm 59% tổng lượng tiêu thụ bao bì nhựa.

Bao bì đa dụng được làm từ nhựa PE và PP bằng phương pháp đúc thổi. Việc tiêu thụ bao bì đa dụng và chai nhựa được dự báo sẽ giảm đi một chút do sự gia tăng nhận thức về môi trường của mọi người.

Bao bì thực phẩm và chai nhựa chiếm 93% trong 2.400 tỷ sản phẩm bao bì trong năm 2018. Nhu cầu về bao bì thực phẩm sẽ đạt 1.788 tỷ sản phẩm vào năm 2022.

Châu Á là thị trường chính và tiềm năng nhất cho ngành bao bì nhựa.

Như tôi đã nói trước đây, châu Á có tốc độ tăng trưởng vàng của dân số và thu nhập trung bình.

Một lý do khác là nhiều quốc gia phát triển đang hướng tới cuộc sống màu xanh lá cây, giảm thiểu việc sử dụng các sản phẩm nhựa sử dụng một lần.

Việt Nam

Sự phát triển trong thị trường đồ uống không cồn sẽ thúc đẩy ngành công nghiệp đóng gói nhựa trong một chương mới.

Nhu cầu về các sản phẩm bao bì nhựa chủ yếu phụ thuộc vào sự tăng trưởng của sản xuất thực phẩm, ngành công nghiệp đồ uống và thu nhập và chi tiêu hộ gia đình nói chung.

Theo BMI, chi tiêu hộ gia đình sẽ vào khoảng 3,3 triệu đồng vào năm 2019 đồng và 4,7 triệu tỷ đồng vào năm 2022. Trong đó, chi tiêu cho thực phẩm và đồ uống không cồn sẽ vẫn chiếm tỷ lệ lớn, khoảng 20% tổng chi tiêu của hộ gia đình .

Sự tăng trưởng của thực phẩm và đồ uống không cồn dự kiến sẽ tăng lần lượt 11,8% và 12% mỗi năm, từ năm 2019 đến năm 2022. Đây là động lực chính cho sự tăng trưởng của ngành chế biến thực phẩm và đồ uống.

Phụ gia chính được sử dụng

Vật liệu / nhựa

5 chất phụ gia phổ biến nhất được sử dụng trong ngành bao bì là chất chống ma sát và chống trượt, chất chống mờ, chất ổn định nhiệt và chất ổn định ánh sáng, sắc tố.

Scavengers oxy cũng đang trở nên phổ biến trong bao bì thực phẩm.

PE là polymer bao bì chiếm ưu thế, nó được sử dụng trong các túi mua sắm có khối lượng rất lớn, bao tải rác và bao bì thực phẩm. HDPE là thiết yếu nhất, đặc biệt là ở châu Âu.

PP được sử dụng nhiều hơn trong vai trò chuyên ngành của hàng công nghiệp.

Polyetylen naphthenate đang được quảng bá dưới dạng màng mỏng, dẻo với đặc tính rào cản tốt.

Phụ gia cụ thể cho ngành bao bì

Thói quen xã hội thay đổi, con người thói quen chi tiêu thay đổi. Sự phổ biến ngày càng tăng của việc đi chơi với các bữa ăn có sẵn và các hộp nhựa quay trong lò vi sóng dẫn đến sự gia tăng đáng kể trong việc sử dụng bao bì thực phẩm; do đó, tăng sử dụng phụ gia.

Công nghệ để thực phẩm chế biến sẵn và đóng gói thực phẩm đòi hỏi các chất phụ gia đặc biệt.

Chai và hộp nhựa đã trải qua những thay đổi đáng kể trong những năm gần đây do sự quan tâm ngày càng tăng đối với các loại nhựa.

Thêm một bộ điều chỉnh tác động tạo điều kiện thuận lợi cho PET để đạt được lợi thế cạnh tranh so với polycarbonate trong sản xuất kích thước chai lớn hơn.

Hơn nữa, phụ gia làm rõ PE cho phép bạn sản xuất bao bì rẻ hơn và sạch hơn.

Chất chống sương mù được sử dụng trong bọc thực phẩm PVC linh hoạt. Chất hấp thụ tia cực tím được sử dụng trong chai trong suốt để bảo vệ các nội dung và polymer.

Mọi người đang cân nhắc ngừng sử dụng nhựa sử dụng một lần trong nhiều ứng dụng đóng gói. Do vấn đề xả rác, ngành công nghiệp thức ăn nhanh bị chỉ trích rất nhiều. Một số quốc gia đã cấm túi mua sắm một chuyến.

English

English