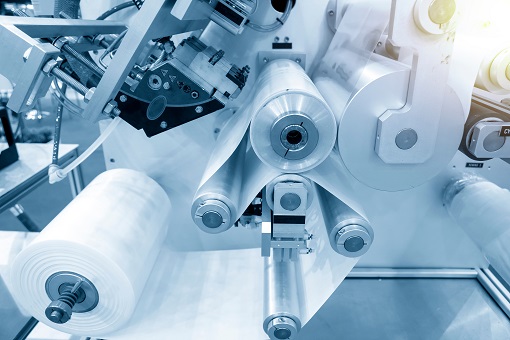

Chất tạo màu là một trong những phương pháp tối ưu nhất để nâng cấp và tăng cường khả năng cạnh tranh cho sản phẩm của bạn. Vì có nhiều loại chất tạo màu khác nhau về hình thức và giá cả, giờ đây các nhà sản xuất dễ dàng hơn bao giờ hết để trang bị cho mình một phương pháp tạo màu phù hợp. Tuy nhiên, điều này có vẻ đơn giản nhưng việc áp dụng hiệu quả chất tạo màu trong quá trình ép phun đòi hỏi sự chú ý cao độ hơn là chỉ thêm một thành phần nữa vì chúng có thể ảnh hưởng tiêu cực đến sản phẩm cuối cùng trong trường hợp sử dụng không đúng cách.

1. Các vấn đề thường gặp khi thêm chất tạo màu trong khuôn ép nhựa

Tác động của chất tạo màu lên các mặt hàng nhựa đúc phun rất phức tạp. Tùy thuộc vào một số biến thể, chúng có thể ảnh hưởng đến sản phẩm cuối theo những cách khác nhau. Dưới đây là những vấn đề phổ biến hàng đầu mà các nhà sản xuất khuôn ép gặp phải trong quá trình kết hợp chất tạo màu.

Tính chất vật lý suy giảm

Thông thường, việc thêm chất tạo màu vào các mặt hàng đúc bằng nhựa có thể làm suy yếu các tính chất cơ học của sản phẩm cuối cùng. Điều này chủ yếu gây ra bởi sự không tương thích giữa chất tạo màu và nhựa gốc vì hầu hết các polyme không có khả năng kết hợp tốt với các polyme khác, dẫn đến sự suy giảm các đặc tính ban đầu, như khả năng chống va đập.

Đổi màu

Sự đổi màu (hay còn gọi là vệt màu) trong ép phun xảy ra khi một bộ phận được đúc có màu khác với màu dự kiến. Lỗi bộ phận này có thể phát sinh từ một số nguồn, chẳng hạn như quá nhiệt, nhiễm bẩn hoặc lỗi sản xuất.

Trong trường hợp sự đổi màu phát sinh từ máy ép phun, nguyên nhân đơn giản nhất có thể là do thiết bị bị nhiễm bẩn chưa được làm sạch đúng cách, dẫn đến nhựa bị nhiễm bụi.

Trong khi đó, sự đổi màu phát sinh từ nấm mốc liên quan đến việc điều chỉnh nhiệt độ. Nếu một khuôn nóng, nó sẽ nén chặt các phân tử nhựa trước khi chúng đông đặc lại. Điều này làm cho phần này đậm đặc hơn, dẫn đến màu tối hơn ở một số khu vực. Trong khi đó, nếu làm lạnh quá mức ở một khu vực, vật liệu có thể trở nên nhạt màu hơn.

Đôi khi, sự đổi màu có thể là kết quả của nguyên liệu thô. Trộn các cấp khác nhau của cùng một vật liệu hoặc các giá trị độ chảy khác nhau của cùng một vật liệu là nguyên nhân chính của vấn đề này. Các nguồn khác có thể bao gồm:

Nhiễm bẩn: Nếu nhựa bị nhiễm bẩn, dù là do bụi bẩn bám lại – nhựa sẽ bị biến màu tùy theo loại chất gây ô nhiễm.

Độ ẩm: Độ ẩm quá mức hoặc các hợp chất hữu cơ không chỉ có thể gây ra sự đổi màu mà còn dẫn đến sự suy thoái cơ học của nhựa và không khí.

Phụ gia nhựa: Tương tác giữa polyme và chất tạo màu cũng có thể bị ảnh hưởng bởi các chất phụ gia khác được thêm vào trong quá trình ép phun.

Các sắc thái màu khác nhau trong cùng một điều kiện xử lý

Điều này thường do máy ép phun gây ra. Các máy ép phun khác nhau có các điều kiện cơ học khác nhau do chế tạo, thời gian sử dụng hoặc điều kiện bảo dưỡng khác nhau, đặc biệt là sự khác biệt về mức độ tiếp xúc chặt chẽ giữa bộ phận gia nhiệt và thùng làm cho trạng thái phân tán của hạt màu trong thùng khác nhau.

Phân tán kém

Hiệu suất của chất tạo màu liên quan trực tiếp đến chất lượng màu của bộ phận được đúc. Nếu khả năng phân tán, độ ổn định nhiệt và hình thái hạt của chất tạo màu không thể đáp ứng các yêu cầu của quy trình, thì sẽ không thể phân tán tốt trên bề mặt sản phẩm.

2. Các yếu tố được coi là để ứng dụng hiệu quả chất tạo màu trong ép nhựa

Vậy câu hỏi đặt ra là, làm thế nào để ngăn chặn những vấn đề này và áp dụng hiệu quả chất tạo màu trong các sản phẩm ép phun của bạn? Dưới đây là một số yếu tố chính mà nhà sản xuất cần xem xét để sử dụng chất tạo màu tốt hơn.

Tương thích hóa học

Mục đầu tiên được xem xét là sự tương thích giữa hóa học của polyme và hóa học của chất tạo màu. Như đã đề cập ở trên, hầu hết các polyme có xu hướng xung đột với các polyme khác do sự khác biệt về hóa học của chúng. Do đó, việc sử dụng các chất tạo màu không tương thích có thể phá vỡ tính chất hóa học của polyme và làm suy yếu các đặc tính ban đầu của nó, chẳng hạn như khả năng chống va đập.

Nhiệt độ xử lý

Bước tiếp theo để sử dụng hiệu quả chất màu trong quá trình ép phun là đảm bảo chất màu của bạn có độ ổn định nhiệt tốt. Vì ép phun là một quá trình sản xuất nhiệt cao, nó là điều kiện tiên quyết để chất tạo màu có khả năng chịu được nhiệt độ cao mà tại đó công thức polyme sẽ được xử lý. Trên thực tế, nhiệt cao được sử dụng trong quá trình ép phun cũng có thể ảnh hưởng đến mức độ ảnh hưởng của chất tạo màu đến polyme. Và đáng ngạc nhiên nhất, một chất tạo màu nhất định có thể ảnh hưởng đến một polyme khác với nó khác dựa trên nhiệt độ, mặc dù tương thích về mặt hóa học.

Lượng chất tạo màu được thêm vào

Để sử dụng hiệu quả chất tạo màu trong ép phun, một mẹo hữu ích là kiểm soát tốt lượng chất tạo màu kết hợp. Thông thường, việc thêm 1-2% chất tạo màu vào nhựa là hoàn toàn vô hại, miễn là các vấn đề về tính tương thích được đề cập ở trên không phát sinh. Tuy nhiên, trong một số trường hợp cụ thể, có một giới hạn nhất định về lượng chất tạo màu nên được thêm vào mà không ảnh hưởng tiêu cực đến nhựa ban đầu. Nói chung cần tránh bất kỳ lượng chất tạo màu nào trên mức đó để đảm bảo rằng không làm mất các đặc tính của polyme cơ bản.

Các loại phụ gia

Mặc dù được sử dụng với một lượng rất nhỏ, các chất phụ gia có tác động lớn đến sự tương tác giữa polyme và chất tạo màu. Ví dụ, polycarbonate, thường không bị ảnh hưởng bởi chất tạo màu, có thể có phản ứng khác với nó khi chất chống cháy được thêm vào. Do đó, cần cân nhắc kỹ lưỡng để sử dụng hiệu quả chất tạo màu trong các sản phẩm nhựa của bạn.

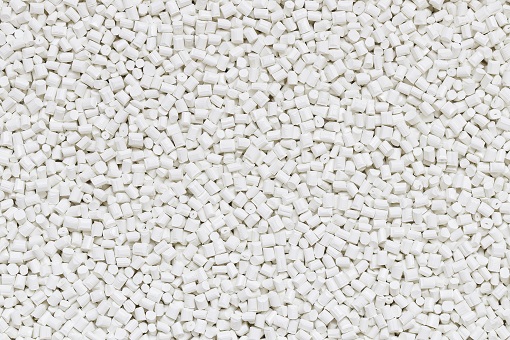

Phương pháp tô màu

Có một số phương pháp tạo màu cho chất dẻo, bao gồm màu tổng thể, pha trộn, lớp phủ bề mặt và pha trộn khô. Mỗi loại đều có những ưu nhược điểm và khác nhau về chi phí, tính nhất quán về màu sắc và các yếu tố khác. Phương pháp tạo màu được sử dụng có thể ảnh hưởng đến các tính chất cơ học của nhựa. Ví dụ, trong phương pháp pha chế, các viên có màu tự nhiên được pha trộn với “hỗn hợp chính” của các viên có hàm lượng sắc tố cao. Vì hầu hết các polyme không có xu hướng trộn đều với các polyme khác, nên cần phải cẩn thận để đảm bảo tính tương thích của vật liệu, nếu không sự pha trộn có thể gây ra vấn đề.

Để đạt được kết quả tốt nhất, nhà sản xuất cần lựa chọn phương pháp tạo màu thích hợp nhất, phù hợp với yêu cầu của bạn cả về tính kinh tế và hiệu quả.

English

English